“Crear más con menos”. Así podemos resumir la esencia de Forge+Bond, una marca norteamericana bastante reciente dedicada a la producción de ruedas de carbono. Y es que el fabricante reivindica su intención de “cambiar paradigmas en relación a los residuos e ideas productivas más sostenibles”, aseguran.

Con sede en Utah, EE. UU., Forge+Bond aborda los procesos de producción y fin de vida útil de los materiales desde un punto de vista diferente. Quieren mitigar en la medida de lo posible la huella ecológica de su actividad en la fabricación de ruedas de carbono y accesorios para bicicletas.

Y para eso apuestan por la tecnología que llaman FusionFiber, un compuesto termoplástico de fibra de carbono, además de presentar procesos minimalistas que generan menos residuos y también menos gasto energético, garantiza Forge+Bond.

En la práctica, por ahora, la marca norteamericana solo tiene en su catálogo ruedas para enduro (el modelo F+B 30 EM 29”) y gravel (el modelo F+B 25 GR 700c), pero ya está previsto el lanzamiento de las de XC y Allmountain.

“En Forge+Bond, no solo estamos creando las mejores ruedas del mercado en términos de rendimiento, estamos reinventando la forma en que el mundo anda en bicicleta”, dice Joe Wheadon.

El director de ventas y marketing de la marca también menciona que “incluyendo los procesos automatizados de corte y superposición de capas que conducen al producto final, el proceso de producción fue diseñado para ahorrar energía y eliminar desperdicios en cada etapa. La tecnología FusionFiber nos permite crear y producir componentes que puedan ser reciclados, dando luego lugar a nuevos productos, esto de forma continua y para siempre”.

Producción con residuos ‘cero’

Uno de los pilares de la marca es precisamente la lucha contra el despilfarro… Pero ¿cómo? Una forma es eliminar el carbono del proceso con epoxi “tóxico” en su diseño, ya sea en su propia producción o en los proveedores con los que trabaja.

Luego se enfocan en reciclar los materiales una y otra vez. “El planeta tiene recursos limitados y, sin embargo, seguimos produciendo y abandonando residuos sin ninguna conciencia. Tenemos que hacerlo mejor en nuestras decisiones colectivas”, explica la marca.

Dicen que quieren crear un ciclo de vida de los componentes donde la producción de residuos sea cero (prácticamente…). Y también quieren centrarse en los procesos energéticos necesarios y en el ahorro de recursos.

Aquí es donde entra Zero Carbon Dust, un proceso que tiene como objetivo la eliminación de los microrresiduos, como la eliminación del “polvo de carbono”, una sustancia muy dañina para el medio ambiente y la salud. Y pretende reducir las emisiones, ya que FusionFiber, a diferencia del carbono-epoxi, no necesita refrigeración y no tiene fecha de caducidad.

Esto culmina con el propio reciclaje, sobre el que la marca afirma que la tecnología permite que los materiales sean 100% reciclables mediante procesos de corte y presión. “Detalles” que sirvan de ejemplo: el material no está cortado de un rollo de carbón, está moldeado a mano y no requiere lijado ni pintura. Esto ahorra energía en los procesos y contamina menos, garantizan.

¿Cómo se fabrican las ruedas?

Según la marca, el proceso es sencillo: “combinar unos ‘ingredientes’, de una manera particular, en el momento adecuado”. El termoplástico de fibra de carbono es un material que puede ser utilizado por cualquier marca, la diferencia radica en los métodos de producción, asegura la marca.

“Todo comienza con un compuesto de nailon, flexible y seco, con fibra de carbono en su núcleo. De la llanta a través del calor y la presión”, se explica en un comunicado.

Tecnología FusionFiber

Entonces, la diferencia puede estar en la tecnología FusionFiber, propiedad de Forge+Bond, compuesta por una larga cadena de polímeros de nailon en lugar de usar epoxi y resinas que normalmente se ven en la fibra de carbono. “Este material permite una buena absorción de impactos, derivada de la flexión microscópica de las fibras, que disipan la energía de forma radial en la rueda”.

También reduce el peso de la rueda al tiempo que aumenta su rigidez, y aumenta la amortiguación hasta en un 50%, revela la marca. “No tienes que comprometer la rigidez para mejorar la sensación de conducción”, dice el director de marketing Travis Tomczak.

Luego, otra tecnología, el Radial Cross-ply, “aporta durabilidad y rendimiento”. Los radios cuentan con diseño NXS, tecnología que reduce el peso, con la premisa de “usar más material donde es necesario y menos donde no es necesario”.

Return to Fun…

Un proceso de garantía y devolución con un enfoque en el cliente y el planeta, comenta Forge+Bond. En pocas palabras, además de la garantía de por vida de los componentes, la garantía cubre todas las incidencias derivadas del uso normal.

Como ya mencionamos, la marca se compromete a recuperar el material y poner en práctica el proceso de “reciclaje” y la respectiva creación de nuevos productos. Pero, ¿reciclar significa perder propiedades? Las pruebas realizadas por Forge+Bond dicen que no y se basan en experiencias de impacto y resistencia que se incrementan hasta en un 275% respecto a lo exigido por la UCI.

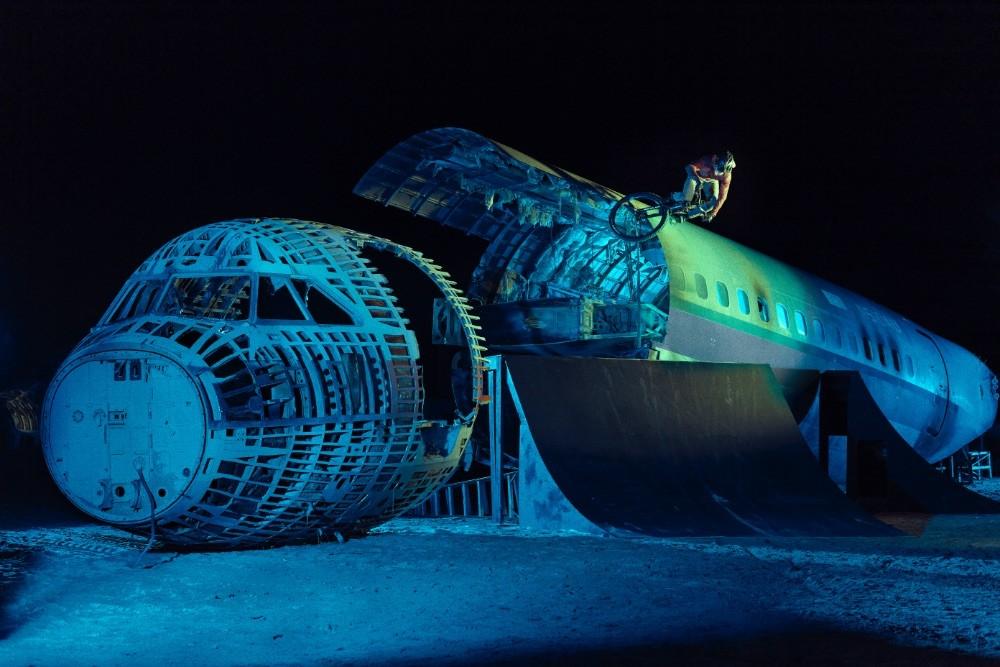

Para poner todo esto a prueba, la marca cuenta con la ayuda de los riders Jill Kintner (Red Bull Gravity), Mitch Ropelato (Monster Gravity) e Iago Garay (Cannondale Gravity), entre otros.

Más info en…Forge+Bond

También te puede interesar leer en GoRide…

Dossier 5 ruedas de Gravel en fibra de carbono: Máximas prestaciones ‘off y onroad’